|

摘要:实验以甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、苯乙烯(St)、丙烯酸(AA)、丙烯酸羟丙酯(HPA)、过氧化苯甲酰(BPO)、叔丁基过氧化物、链转移剂、二甲基乙醇胺(DMAE)、丙二醇甲醚(PM)、一缩二乙二醇丁醚为主要原料,溶液聚合法合成了含羟基水性聚丙烯酸酯树脂,将合成树脂固含量控制在80%~85%,水分散体固含量为45%,黏度小于1500mPa·s.讨论了引发剂、链转移剂、引发温度、玻璃化转变温度等因素对树脂合成及水分散体黏度的影响。研究结果表明:随着引发剂、链转移剂用量的增加,合成树脂及分散体黏度降低;随着引发温度的提高,合成树脂及水分散体黏度下降;玻璃化转变温度越高,合成树脂黏度越低。

关键词:高固含量,引发剂,羟基,水性,丙烯酸酯

高固含量含羟基水性聚丙烯酸酯树脂按合成方式一般分为羟基丙烯酸酯乳液和羟基丙烯酸酯水分散体。前者聚合反应在水中发生,采用外加乳化剂来稳定聚合物颗粒。其优点是相对分子质量高,且不含或仅含有微量有机助溶剂(成膜助剂),多用于配制快干并且可快速打磨的涂料,但由于乳化剂的存在,光泽不高,体系稳定性较差,不易与氨基树脂组成稳定的双组分烘烤涂料体系,不能研磨颜填料;且一般因工艺复杂较难制备羟基含量高的乳液,导致固化后不能形成足够致密的大分子网状结构,影响性能。如周新华等[1]采用十二烷基硫酸钠、OP -10、过硫酸钾、碳酸氢钠和混合单体先制备种子,再滴加剩余单体及乳化剂等混合的预乳液制备出含羟基乳液,羟值60 mgKOH/g,固含量40%。陈俊等[2]以MMA、BA、VV -10、AA、HEA等单体为主要原料,采用预乳化半连续方式合成了水性羟基丙烯酸乳液,羟值约为52 mgKOH/g,该含羟基乳液经与异氰酸酯固化剂固化后具有较高光泽,与BAYER145,2470进行比较,硬度及耐乙醇性能稍差,推测羟基含量较低以及乳化剂小分子的存在影响了涂膜性能。张发爱等[3]采用MMA、BA、AA和HEMA制备了高羟基含量的四元共聚乳液,考察了羟基含量对乳液的影响,研究表明随着羟值的增加,凝聚物增多,乳胶粒子平均粒径增大,耐热性能下降。 羟基丙烯酸酯水分散体采用溶液法聚合,中和后加水分散,具有分散性好、羟基含量高等特点,通过固化能够形成大分子网状结构,可制备高光涂料。由于体系不含外加乳化剂,因而可以较好地分散颜填料且贮存稳定性好,既可制备水性双组分聚氨酯涂料,也可制备氨基烘烤涂料,目前在车辆涂料、工业涂料、塑料涂料、木器涂料等领域有着广泛的应用。 溶液聚合法制备的高固含量树脂是通过减少树脂中有机溶剂含量,降低树脂黏度来完成的。从制备工艺上来说,高固含量的水性丙烯酸酯一般通过两种方法来制备:一种是先合成树脂,再真空抽除有机溶剂来达到降低溶剂含量的目的,如李韶茂等[4]采用偶氮二异丁腈为引发剂,丙酮为溶剂,十二硫醇为链转移剂,合成了丙烯酸树脂,中和加水分散后用旋转蒸发器脱除丙酮及残余单体,制得含羟基的丙烯酸水分散体,羟值128 mgKOH/g,酸值20 mgKOH/g。该方法制得的水分散体羟值较高,酸值较低,性能较好。张发爱等[5]采用溶液聚合法制备了丙烯酸酯水分散体,研究了不同脱除溶剂的工艺对树脂水溶性及稳定性的影响。中国专利CN200810164126.7[6]所制备的羟基丙烯酸酯分散体采用先合成树脂,再脱除溶剂,最后中和加水分散,得到的产品相对分子质量适中,分布较窄。目前这类方法主要存在抽出溶剂不易回收利用,制备成本高,抽除过程不易控制,容易引起黏度剧增甚至胶化的问题。另一种方法是采用选择特殊的引发剂、相对分子质量调节剂和溶剂,在合成过程中,通过一定的反应条件,降低树脂相对分子质量,降低反应黏度,从而达到减少反应中有机溶剂含量的目的。然而从树脂结构上来说,当树脂相对分子质量降低到一定程度时,必须要求其具备很窄的相对分子质量分布且有足够的羟基单体参与反应,以保证每个树脂分子上都有2个以上羟基,否则就不能很好地与固化剂交联成体型大分子,影响涂料性能[7]。所以高固体分的树脂合成并非指一味地降低树脂相对分子质量,确定相对分子质量的大小及其分布的条件,以获得具有合适相对分子质量和分布的聚合物才是所要解决的主要问题。

1实验部分 1.1原料 单体:甲基丙烯酸甲酯( MMA)、丙烯酸丁酯(BA)、苯乙烯 ( St)、丙烯酸(AA)、丙烯酸羟丙酯(HPA):工业品,国产。 引发剂:过氧化苯甲酰( BPO)、叔丁基过氧化物:工业品,国产。 链转移剂:d -甲基苯乙烯二聚体,分析纯,国产。 中和剂:二甲基乙醇胺( DMAE),工业品,国产。 溶剂:丙二醇甲醚( PM)、一缩二乙二醇丁醚,工业品,进口。 固化剂:基于六亚甲基二异氰酸酯( HDI)的亲水性脂肪族聚异氰酸酯2655,工业品,德国拜耳。 1.2树脂合成 将PM、一缩乙二醇丁醚加入反应釜内,升温至反应温度,将部分MMA、BA、St、HPA、引发剂、链转移剂混合均匀,匀速滴加到反应瓶中,滴加2~3 h,接着滴加剩余AA和MMA、BA、St、HPA、引发剂、链转移剂的混合物,1—2 h滴完。后补加剩余引发剂0.5—1 h,保温3h。 将树脂降温到70℃,加入胺中和,加入去离子水进行分散,得到含羟基聚丙烯酸酯水分散体。 1.3性能表征 (1)相对分子质量及其分布:美国Waters公司的GPC表征水性聚氨酯分散体相对分子质量; (2)水分散体不挥发物:按照GB/T 1725-2007测定; (3)铅笔硬度:按照GB/T 6739-2006测定; (4)水分散体黏度:按照GB/T 7193.1-1987测定; (5)涂膜柔韧性:按照CB/T 1731-1993测定; (6)涂膜光泽:按照GB/T 9754-2007测定; (7)贮存稳定性:将50 mL样品装入80 mL塑料瓶中,密封放入(50±2)℃的恒温烘箱中,定期观察样品外观并判断与测试前有无差异; (8)耐酒精擦拭:用棉球蘸酒精溶液在附着涂膜的马口铁板上来回擦拭,观察涂膜变化; (9)制板条件:含羟基水性聚丙烯酸酯分散体与异氰酸酯固化剂按比例混合均匀,喷涂于马口铁板上,表干后80℃下烘30 min,干膜厚度约(25±5)m。

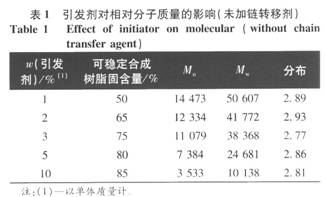

2结果与讨论 2.1引发剂用量对含羟基水性聚丙烯酸酯分散体黏度的影响 引发剂的种类、用量、加入方式和引发时间对树脂的相对分子质量、黏度有很大的影响。已有研究使用单一引发剂往往使树脂相对分子质量分布变宽,树脂黏度变大[8]。由于本实验采用丙二醇甲醚与一缩乙二醇丁醚的混合溶剂,其共沸点在135~145 qc,故选用过氧化苯甲酰与叔丁基过氧化物的混合物作为反应引发剂。表1、图l为引发剂对树脂相对分子质量及分散体相同固含量下黏度的影响。

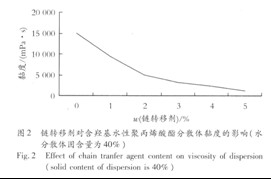

由表1、图1可见,引发剂用量越多,可稳定合成的树脂黏度越小,固含量越大,相对分子质量越小。在相同亲水性基团含量及种类、同样操作工艺下,树脂相对分子质量越小,可稳定合成的树脂固含量越高,中和加水后所得到的水分散体固含量也越高,即同样固含量的水分散体黏度越低,更利于施工。但并非树脂相对分子质量越小越好。从树脂结构上来说,当树脂相对分子质量降低到一定程度时,必须要求具备很窄的相对分子质量分布,且有足够的羟基单体参与反应,以保证每个树脂分子上都有2个以上羟基,否则就不能很好地与固化剂交联成体型大分子,影响涂料性能。同时要求每个树脂分子上有足够的羧基以保证其水性化。如当反应中加入10%引发剂时,虽然合成稳定,黏度小,相当易于操作,但树脂经中和后水分散体发白且稳定性差,粒径大,不能研磨颜填料,配制成涂料性能也较差。 2.2链转移剂对含羟基水性聚丙烯酸酯分散体黏度的影响 图2为链转移剂用量对分散体黏度的影响。 从图2可知,链转移剂加量越多,合成树脂及水分散体黏度越小,能制备的固含量越高,相对分子质量也越小。但链转移剂的效果比引发剂更大一些。然而同引发剂一样,链转移剂加到一定程度时,树脂相对分子质量降低到一定程度,就会难以保证每个树脂分子上都有2个以上羟基,不能很好地与固化剂交联成体型大分子,从而影响涂料性能。链转移剂用量为5%时,虽然树脂合成很稳定,但树脂分子中没有足够羧基与羟基,不仅影响固化性能,甚至影响了树脂的水性化,致使水分散体粒径大,贮存稳定性变差。本实验中,将链转移剂用量控制在2%以内,可以制备出综合性能较好的水分散体。

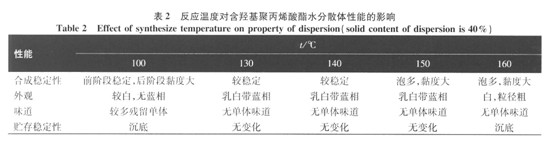

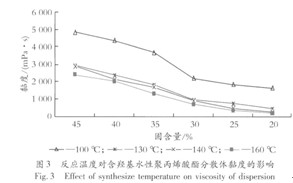

2.3 反应温度对含羟基水性聚丙烯酸酯分散体黏度的影响 反应温度对分散体性能的影响见表2和图3。

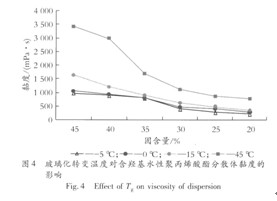

从表2和图3可知,反应温度会较大地影响引发剂的分解温度、加聚的快慢以及链终止、链转移的变化,影响相对分子质量的变化最终影响产品黏度的变化。反应温度越低,聚合速度减慢聚合度加大,导致相对分子质量变大,黏度变大。如对于本反应,100℃温度过低,聚合初期转化率低,但进人中后期链增长迅速,放热反应激烈,反应温度迅速上升,导致黏度增大严重时甚至散热不及时引发爆聚。而聚合温度越高,引发剂分解得越快,自由基浓度越大,链增长及链终止也加快,聚合速率加快同时聚合度降低,相对分子质量减小,所以最终水分散体黏度降低。如本实验中150~160℃的温度较高,反应初期聚合太快而导致黏度太大,聚合度太低又导致了树脂分子中没有足够的亲水性基团,水分散体粒径大,贮存稳定性差。本实验中,当控制聚合温度在130~140℃,可以较稳定地制备树脂,并有效地降低黏度。 2.4玻璃化转变温度对含羟基聚丙烯酸酯水分散体黏度的影响 玻璃化转变温度对分散体黏度的影响见图4。

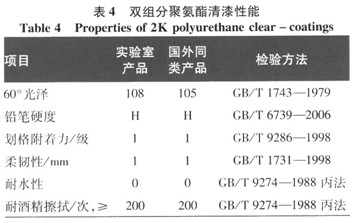

如图4所示,相同种类单体聚合时,含羟基聚丙烯酸酯水分散体在相同的固含量时,玻璃化转变温度越低,分散体黏度越低,越容易制备。相同酸价及羟值下,水分散体的外观也更为透明。玻璃化转变温度为-5℃的水分散体其黏度远远小于45℃的水分散体。一般工业用的丙烯酸氨基烘烤涂料并不要求太高咒,以免过度提高漆膜硬度而降低柔韧性,而双组分水性聚氨酯涂料则要求丙烯酸酯有较高的Tg,以保证与异氰酸酯类固化剂交联后的高硬度及高光泽。 2.5实验产品与国外同类型产品比较 实验室产品与国外同类产品性能的比较见表3和表4。

3结语 (1)通过对引发剂、链转移剂、反应温度和玻璃化转变温度等因素的分析,采用过氧化苯甲酰和叔丁基过氧化物为复合引发剂,-甲基苯乙烯二聚体为链转移剂,反应温度控制在130~140℃,可以制备固含量较高的树脂,玻璃化转变温度越高,树脂黏度越大。本实验所合成的树脂固含量控制在80%~85%,水分散体固含量为45%,黏度小于1500 mPa·s。 (2)在相对分子质量及其分布、水分散体基本性能、配制聚氨酯双组分清漆方面比较了实验室产品与国外同类型产品,实验室产品性能已达到国外同类型产品。 |