活性碳纳米管对T700 CF/环氧树脂复合材料性能影响

李晓超,隋刚,李鹏,于运花

(北京化工大学碳纤维及功能高分子教育部重点实验室,北京100029)

摘要:本文通过对多壁碳纳米管进行酸化、酰氯化和氨基化处理,然后与活性稀释剂进行预反应,制备出了一种具有反应活性的碳纳米管。将0.5wt%的活性碳纳米管分散到环氧树脂中,通过湿法缠绕工艺制备出T700碳纤维/环氧树脂多尺度复合材料NOL环。实验结果表明,活性碳纳米管的加入能够显著降低树脂的表面能而对黏度影响不大;同时复合材料NOL环的拉伸强度、模量、断裂伸长率和层间剪切强度分别提高了8.9%、12.2%、1.8%和17.0%;树脂与纤维的界面黏结得到明显改善;复合材料玻璃化转变温度提高了16℃。

关键词:活性碳纳米管;环氧树脂;T700碳纤维;多尺度复合材料;浸润性能

中图分类号:TB332;TQ323文献标识码:A文章编号:1003-0999(2012)02-0030-06

碳纤维/环氧树脂复合材料具有高比强度、高比模量等优点,广泛应用于航天航空、交通及体育休闲等领域[1,2]。目前,T700碳纤维由于具有价格低及综合性能优异等优点,是使用最广泛的一种碳纤维。为了充分发挥碳纤维的性能,必须保证碳纤维和树脂基体之间有良好的界面黏结,充分的浸润是形成良好界面结合的前提[3,4]。而碳纤维表面结构规整且光滑,表面能低,不易充分浸润而形成良好界面。虽然目前已开发了许多纤维表面的化学、物理改性方法来提高碳纤维表面的表面能及粗糙度以此提高树脂对纤维的浸润性,如碳纤维的表面氧化,但这些方法对碳纤维的力学性能都造成了一定的损失[5~9]。而通过降低树脂的表面能,从而提高树脂对纤维的浸润性及界面结合的研究却鲜有报道[10]。碳纳米管具有优异的力学性能和热、光、电、磁性能,是复合材料理想的增强体之一[11~13]。但由于碳纳米管的表面呈化学惰性,与基体界面结合差,在基体中易团聚,难以发挥其优异性能甚至导致性能下降[14~17]。近年来的研究表明,对碳纳米管的表面进行处理能够改善碳纳米管的分散及与基体的结合能力,其中氨基化是最有效地方法之一[18~21]。本文先对碳纳米管进行表面氨基化处理,然后与活性稀释剂预反应制备出活性碳纳米管,均匀分散于环氧树脂体系中,运用湿法缠绕的方法制备出复合材料,研究活性碳纳米管对树脂的表面能、黏度及复合材料力学性能、界面及热性能的影响。

1·实验部分

1.1实验原料

多壁碳纳米管:型号为L.MWNTs-10,管径为20~50nm,管长为10~50μm,深圳纳米港有限公司生产;环氧树脂:1,2-环氧环己烷,4,5-二甲酸二缩水甘油酯(TDE-85),环氧值为0.85,25℃时的粘度约为2.0Pa·s,天津津东化工厂生产;活性稀释剂:丁基缩水甘油醚,东京化成工业株式会社生产;碳纤维:T700SC-12000-50C,日本东丽公司生产;固化剂:自制的芳香胺类化合物,常温下为液态。

1.2活性碳纳米管的制备

将纯化的碳纳米管加入到体积比为3∶1的浓硫酸(98%)/浓硝酸(68%)混酸中,在90℃下回流90min。然后用去离子水进行稀释、抽滤并用去离子水洗至中性,在真空烘箱中烘干。将酸化的碳纳米管溶于体积比为20∶1的二氯亚砜/二甲基甲酰胺(DMF)溶液中,在70℃下反应24h,抽滤并用四氢呋喃(THF)洗涤,在真空烘箱中常温干燥,得到酰氯化的碳纳米管。再将酰氯化的碳纳米管与乙二胺混合,在氮气保护下于110℃反应72h,抽滤并用THF洗涤,干燥得到氨基化的碳纳米管。将氨基化的碳纳米管溶于过量的环氧稀释剂中,用高能超声细胞粉碎机(宁波新芝JY-92Ⅱ)于600W在冰浴下处理4h。当接枝氨基基团的碳管与稀释剂充分反应后,将混合液置于真空烘箱中,蒸发到碳纳米管与稀释剂比例为1∶6,从而得到活性碳纳米管[22~25]。

1.3复合材料试样的制备

将活性碳纳米管液体加入到环氧树脂中,于60℃下强力搅拌12h,在超声清洗器中超声4h,加入固化剂和促进剂,40℃搅拌0.5h。将配好的胶液在40℃下抽真空除去气泡,倒入浸胶槽中,水浴恒温,恒定张力25N,用六维缠绕机(Mikrosam公司MAW20-LS1-6)缠绕出NOL环。在烘箱中按90℃/2h+150℃/3h+210℃/2h固化。

1.4测试分析

采用美国Nicolet公司的Nexus 670型傅立叶红外光谱仪,对碳纳米管的表面基团进行分析;通过日本日立公司的H-800-1型透射电子显微镜观察碳纳米管的微观形态;采用德国KRUSS公司的DSA 100型表面张力仪测试未固化液体环氧树脂的表面能;采用上海尼润公司的NDJ-5S型数字黏度仪测试树脂黏度;采用英国Instron公司的1185型用万能材料试验机测试NOL环的力学性能(拉伸性能和层间剪切性能分别按照GB/T1458-1988、GB/T1461-1988测试);采用美国TA公司的Q800型动态热机械分析仪测定复合材料的热机械性能,频率为1Hz,升温速度为3℃/min;对样品的拉断面进行喷金后,采用德国Zeiss公司的Supra 55型场发射扫描电镜观察碳纤维/环氧树脂复合材料断裂面的微观形貌。

2·结果讨论

2.1碳纳米管的表征

对处理前后的碳纳米管进行红外光谱表征,分析碳纳米管表面官能团的变化情况,测试结果如图1所示。

图1中曲线(a)为处理前的商业化碳纳米管的红外谱图,吸收峰的出现是由于碳纳米管没有完全石墨化造成的;曲线(b)为酸化后的碳纳米管的谱图,在1701cm-1处和3430.4cm-1处分别出现了羧基的C=O和O-H的伸缩振动吸收峰,表明酸化处理成功地使碳纳米管的表面接枝上了羧基;曲线(c)为氨基化后的碳纳米管的谱图,与曲线(a)和曲线(b)相比,在3421cm-1处出现N-H的剪切振动吸收峰,同时在2900~2800cm-1处峰强较曲线(b)有明显增强,这是由于乙二胺中的甲基与亚甲基引起的,表明在碳纳米管的表面已经成功接枝上乙二胺。

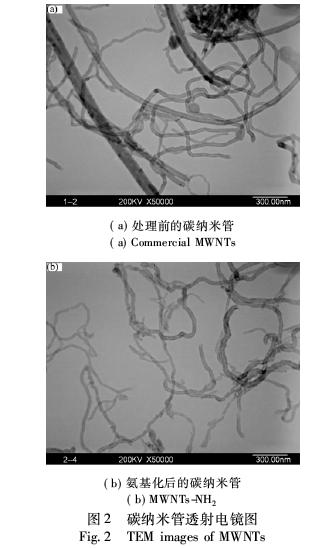

图2为处理前后的碳纳米管的透射电镜图。图2(a)为未经处理的碳纳米管的透射电镜图,碳纳米管的管长较长且大量碳纳米管像高聚物分子链一样相互缠结在一起呈无规线团结构,图中的黑色物质表明碳纳米管中含有一定量的金属催化剂杂质。图2(b)为氨基化处理后的碳纳米管的透射电镜图,碳纳米管的管长明显变短,相互缠结的现象得到明显改善且催化剂杂质得到消除,这主要是由于长时间的混合强酸处理能切断碳纳米管并与金属杂质反应。根据处理前后的透射电镜图,表明经酸化和氨基化处理后,能够明显改善碳纳米管的团聚现象,有利于碳纳米管在聚合物中的均匀分散。

2.2活性碳纳米管对环氧树脂浸润性的影响

在碳纤维/环氧树脂复合材料的成型过程中,树脂和纤维之间的浸润性是影响复合材料界面黏结的重要因素,而良好的界面是复合材料具有良好性能的前提。根据杨氏方程:

γSV=γSL+γLVcosθ(1)

式中,γSV、γSL和γLV分别为固体-蒸气、固体-液体和液体-蒸气界面的表面自由能;θ为接触角,接触角大于90°为不润湿,小于90°为润湿。若液体不形成液滴,液体铺展在固体表面上,则方程(1)无效,此时,下式成立:

γSV-γSL>γLV(2)

固体(相当于复合材料中的增强体)表面自由能γSV必须大于液体(相当于树脂基体)才能发生润湿[26]。由于T700碳纤维表面结构规整、沟槽较少、表面能较低,只有环氧树脂具有较低的表面能,才能对其进行充分浸润,因此降低树脂的表面能可提高树脂对纤维的浸润性。

图3为环氧树脂的表面能随温度的变化图,由图3可以看出,树脂的表面能随着温度的升高逐渐降低,这是由于表面能的本质是分子间相互作用,而分子间相互作用随温度上升而减弱,因此液体表面能一般随温度上升而下降。因此树脂对纤维的浸润性随着温度的升高而提高,但由于升高温度可能引起树脂的适用期下降及胶含量降低,综合考虑三者的影响而制定合适的加工温度。同时可以看出加入质量分数为0.5%的活性碳纳米管之后,树脂的表面能有明显下降,在40℃下由36.18mJ·m2降低至31.05mJ·m2,这是由于活性碳纳米管液体中含有稀释剂,稀释剂能够降低树脂的表面能,但稀释剂还会降低基体的力学性能[10,24,25]。而经过表面接枝后的碳纳米管在酸化及超声处理过程中被切断,且表面接枝有多种基团,因此对环氧树脂的表面能影响不大。通过稀释剂降低环氧树脂的表面能,改善其对碳纤维的浸润性,同时利用接枝后的碳纳米管改善基体及界面性能。表面接枝处理一方面能够改善碳纳米对环氧树脂浸润性的不利影响,另一面能改善其在基体中的均匀分散。

2.3活性碳纳米管对复合材料黏度影响

环氧树脂的加工性能决定了其使用范围,黏度是加工性能最重要的部分之一。每一种复合材料的成型工艺,对树脂的黏度都有一定的要求。对于缠绕工艺,黏度一般要求在0.2~1.0之间,黏度太高,树脂对纤维浸润速率过慢且不易充分浸润,容易形成气泡;黏度太低,纤维不易挂胶,导致复合材料树脂含量过低,影响复合材料性能。本文测定了不同树脂基体的黏度,测试结果如图4所示。

图4为树脂黏度随温度的变化关系图。从图4中可以看出,随着温度的升高,黏度降低。加入质量分数为0.5%的活性碳纳米管后,在30℃以下,树脂的黏度有一定提高;在30℃时,碳纳米管仅仅使树脂的黏度从1279.3mPa·s增加到1308.9mPa·s;而在40℃时,活性碳纳米管对黏度的影响可以忽略,这是由于接枝后的碳纳米管比原始碳纳米管长径比减小且表面接有活性基团,与环氧树脂相容性好,同时活性碳纳米管中含有稀释剂,对环氧树脂黏度影响较小。因此活性碳纳米管对树脂的加工性能影响很小。

2.4活性碳纳米管对复合材料力学性能的影响

复合材料的力学性能如表1所示。表1中的实验结果表明,加入0.5wt%的活性碳纳米管后,复合材料NOL环的拉伸强度、拉伸模量和断裂伸长率分别提高了8.9%、12.2%和1.8%;复合材料的层间剪切性能(ILSS)也得到明显提高,由69.6MPa提高到81.4MPa,提高了17.0%。这是由于添加活性碳纳米管后,其表面具有活性基团,能够很好地与环氧树脂相容并在超声作用下分散均匀,碳纳米管的高刚性会在裂纹与其相遇时阻止裂纹发展,而且活性碳纳米管的加入能够显著提高环氧树脂对碳纤维的浸润性,所以复合材料的层间剪切性能得到明显提高。

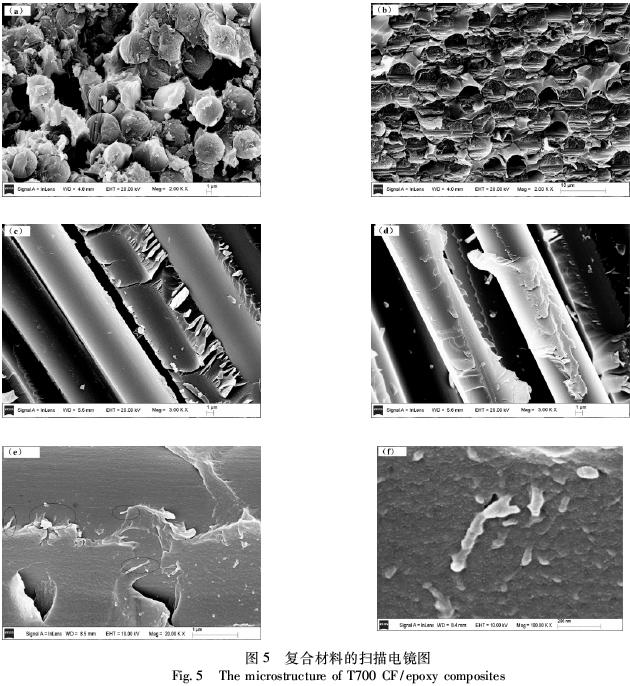

2.5碳纳米管对复合材料界面的影响

采用SEM对T700碳纤维/环氧树脂复合材料NOL环拉伸破坏的断裂面和劈裂面进行微观形态分析,如图5所示。图5(a)、(b)分别为添加碳纳米管前后的复合材料拉伸断面的扫描电镜图,可以看到纯环氧树脂基T170复合材料中,断裂面参差不齐,树脂基体与纤维黏接不紧密,缝隙较大,纤维脱黏明显,复合材料的破坏主要发生在碳纤维与树脂基体的界面处;加入0.5%的活性碳纳米管后,可以看出复合材料的断裂面较为平整,树脂基体较为紧密地黏接在碳纤维表面,界面黏结较好。图5(c)、(d)分别为添加碳纳米管前后复合材料样品的劈裂面SEM照片,可以看出复合材料遭破坏后,纯树脂基体复合材料的劈裂面纤维表面光滑,树脂对碳纤维的黏接性能差;而加入活性碳纳米管后,碳纤维复合材料的劈裂面纤维上包覆上了一层环氧树脂,说明加入碳纳米管后树脂基体能够很好地黏接碳纤维,形成良好的界面,从而有效传递载荷。

图5(e)、(f)为图(d)中基体的放大图,可以看出碳纳米管均匀地分散在树脂基体中,且在碳纳米管的表面包覆上了一层树脂,在树脂的破坏处,碳纳米管将树脂“桥接”起来,阻止了树脂的进一步破坏。说明活性碳纳米管与树脂基体具有较好的相容性,无团聚现象产生,而且能够很好地对树脂基体进行增强,阻止裂纹的进一步发展。

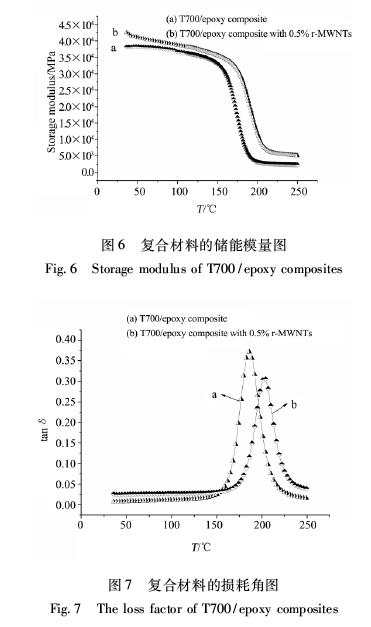

2.6碳纳米管对复合材料热机械性能的影响

复合材料的储能模量(E)和损耗因子(tanδ)分别如图6和图7所示。从图6中可以看出,加入质量分数为0.5%的活性碳纳米管后,复合材料在玻璃态及玻璃化转变区内的储能模量有较大的提高,这与复合材料的拉伸模量的提高是一致的。这是由于纳米粒子的加入提高了树脂基体的刚度而引起的。同时从图7中可以看出,活性碳纳米管加入之后,复合材料的内耗峰值有明显下降,这表明碳纳米管的加入使得环氧树脂体系与碳纤维之间的界面得到改善,这与前面力学性能的分析结果一致。同时复合材料的玻璃化转变温度由186℃提高到202℃,提高了16℃,这是由于碳纳米管进入到环氧树脂的交联网络中,限制了分子链链段运动。

3·结论

(1)表面处理能够明显降低碳纳米管的长度和缠结现象,在表面接枝上活性基团;

(2)活性碳纳米管能够明显降低环氧树脂的表面张力,提高环氧树脂对T700碳纤维的浸润性,同时对粘度影响不大;

(3)活性碳纳米管对复合材料的力学性能、界面结合及热性能有明显的改善,同时玻璃化转变温度提高了16℃。

参考文献:略