前 言

环氧树脂胶粘剂具有收缩率低、粘接强度高、配制容易、工艺简单、固化物硬度高、改性较容易等优点,对多种材料具有良好的粘接力,有“万能胶”之称。不管是用于结构粘接,还是用于表面修复或者密封堵漏,胶粘剂的强度是非常重要的因素。影响环氧树脂胶粘剂粘接强度的主要因素是,环氧树脂及其固化剂的合理选用,以及为改善性能加入增韧剂、增塑剂、填料、促进剂的种类和用量等。在环氧树脂胶粘剂中加入填料不仅可以降低成本,还可改善胶粘剂的许多性能,如降低热膨胀系数和固化收缩率,提高粘接强度、耐热性和耐磨性等。本文对一些无机填料的种类、加入量、粒度等对环氧树脂胶粘剂性能的影响进行了试验研究。2 试验部分

试验主要采用E 51环氧树脂、593固化剂,并加入增韧剂和偶联剂。根据气温变化,必要时加入稀释剂和固化促进剂。无机填料采用刚玉、碳化硅、石英、滑石粉、轻质碳酸钙、石墨等。试验时,各种成分搅拌均匀后再加入固化剂,将胶料注入模内,固化后脱模。

弯曲强度和压缩强度的测定方法 分别采用GB1042—79塑料弯曲试验方法、GB1041—79塑料压缩试验方法;粘接强度的测定参照冶金部标准YB/T5123—93耐火泥浆抗折粘接强度试验方法。试样经80℃处理后测弯曲、压缩强度。用研制的胶粘剂将2个长方体(材质为工具钢)粘接在一起,80℃×4h热处理后测定粘接强度。

3 结果与讨论

3.1 不同种类填料对胶粘剂强度的影响

各种不同无机填料的试验情况见表1。

碳化硅微粉、刚玉微粉、石墨微粉均为超细粉,轻质碳酸钙也属超细粉,其余为一般细粉。由于不同填料的密度不同,为了进行比较,填料的加入量按加入相同的体积分数计。本试验研究主要观察胶粘剂的粘接强度和压缩强度,强度越高,粘接越牢;而压缩强度越高,胶粘剂耐磨损和冲刷的能力越强。

(1)除滑石粉外,加入不同填料后,胶粘剂的粘接强度都有不同程度的提高。以石英粉、轻质碳酸钙、黏土为填料的粘接强度较高,对于某些粘接修补要求并不很高的场合,则以这3种填料配成的胶粘剂成本低、粘接强度又较高。

(2)与不加填料的A0相比,以碳化硅微粉、刚玉微粉为填料的胶粘剂压缩强度有一定程度的提高,加入其他填料的胶粘剂压缩强度发生下降,这可能与碳化硅微粉、刚玉微粉填料本身的密度较高、硬度较大以及粒度较细有关;以滑石粉和石墨粉为填料的强度都较低,这可能是由于填料与环氧树脂间润湿性和相容性较差所致,但这2种填料配成的胶粘剂具有减小摩擦系数、提高耐磨性的独特作用。

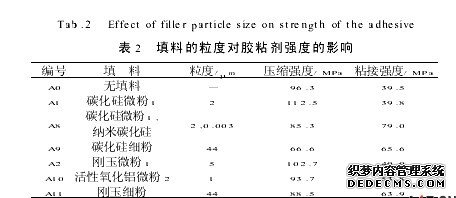

3.2 填料的粒度对胶粘剂强度的影响

根据表1的试验结果以及碳化硅和刚玉本身具有硬度大、耐磨的特点,认为这2种填料配成的胶粘剂在抗冲刷抗磨损方面具有独特的优势。因此,对这2种填料进行了不同加入粒度的试验。表2列出了试验情况,其中,A8是以A1为基础,添加了少量纳米碳化硅,A9为一般碳化硅细粉,A10是采用比A2更细的刚玉超细粉,A11为一般刚玉细粉。结果显示,采用粒度较粗的填料(A9、A11)的粘接强度虽然较好,但压缩强度的数值明显较低(与A1、A2相比),可能是因为较粗的颗粒比表面积较小、与环氧树脂之间的结合力较弱而导致强度较低。含少量纳米碳化硅的A8粘接强度达到了很高的数值,但压缩强度下降(与A1相比)。A10为一种活性氧化铝微粉,粒度比A2小得多,搅拌时发现易团聚,不易搅拌均匀,所以强度未显示优势。

由表1、2的结果可知:采用无机填料,一般能获得良好的粘接强度(除滑石粉外),但要获得较好的压缩强度,宜采用较细的粒度和易分散且硬度较高的填料。3.3 碳化硅微粉加入量对胶粘剂强度的影响表3列出了碳化硅超细粉(2μ)加入量对胶粘剂性能的影响。从表3可看出,随着碳化硅微粉含量的增加,胶粘剂的压缩强度明显提高;粘接强度的变化有所波动,含量为80时粘接强度达到较高值,随后,呈下降趋势。显然,这是由于增加的碳化硅微粉在胶粘剂中起到了骨架的作用,使压缩强度增大;而当碳化硅微粉增加到一定程度,胶粘剂中环氧树脂的相对比例减小,使得粘接强度受到影响。可以看出,当碳化硅微粉的加入量在80~160时,耐压强度达到较高值,而粘接强度下降不多。

4 结论

(1)以碳化硅、刚玉为填料的胶粘剂强度较高;

(2)采用较细粒度的填料有利于提高胶粘剂的压缩强度;

(3)当碳化硅微粉填料的加入量在80~160份(相对于环氧树脂100份)时,压缩强度达到较高值,粘接强度也保持较好水平。