1.1 表面清理

钢材表面进行喷砂前,用高压水冲洗、排净、通风干燥。对残留的水分、盐类、油脂、杂质进行清理。

1.2 钢材表面缺陷处理要求 ( 见表 1)

|

表 1 |

|

序号 |

缺陷类型 |

处理方法 |

图例 |

检测方法 |

|

原来状态 |

处理后状态 |

|

1 |

锐边 |

气割、剪切的尖角毛刺,用砂轮打磨至半径为 2mm

圆角。型材的轧制边原则上不打磨 |

|

|

目视 |

|

2 |

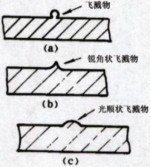

焊接飞溅物 |

飞溅物用扁铲刮刀除掉 ( 图 a)

;不易除掉的锐角状飞溅物用砂轮或打磨片光顺(图 b );不易除掉的光顺状飞溅物原则上不打磨 ( 图 c) |

|

|

目视 |

|

3 |

钢材表面原始缺陷 |

钢材表面剥落(图 a )、凹坑 ( 图 b)

用砂轮修整光顺,深度 8mm 以上的剥落、凹坑,焊补后用砂轮修整光顺 |

|

|

目视 |

|

4 |

焊缝 |

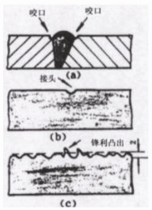

焊缝上有深为 0.88mm 以上的咬口 ( 图 a)

及不光顺的焊缝接头部(图 b ),焊补后用砂轮修整光顺。焊缝表面凸出 2mm 以上或有锋利凸出时 ( 图 c)

,用砂轮打磨至 2mm 以下光顺。自动焊焊缝原则上不进行特别处理 |

|

|

目视 |

|

5 |

气割表面 |

气割切口的峰谷差超过 1mm 时,要打磨至 1mm 以下

( 图 a) ,气割时产生的熔渣 ( 图 b) ,按序号 1 要求处理。吊环及支架气割后的疤痕按序号 1 、序号 4

要求处理 |

|

|

目视 |

1.3 结构性处理

在整体喷砂以前,应当对所有尖锐的自由边缘作倒角处理,达到边缘成 R=2mm

左右的圆角状态。应对所有由于切割焊接所引起的表面不平整进行补焊、磨光的处理。以求得良好的平滑的被涂表面状态。

1.4 喷砂作业

喷砂作业及喷砂后的涂装作业通常分两个阶段进行,第一阶段对离舱底 1.5m

左右以上的舱壁和顶部进行除锈涂装,第二阶段对舱壁下部和舱底进行除锈与涂装。对于面积较小的舱室也可以一次性将舱壁、舱顶和舱底同时进行除锈与涂装。

• 安置好照明灯,保证作业面有足够的亮度。

• 安置好除湿装置,要求舱内相对湿度不大于 60% ,气温不超过 30 ℃ ( 冬季还需用加热装置通入干燥热空气,使舱内温度高于 10

℃ ) 。

• 除人员进出舱口搭专用风雨棚遮盖舱口外,其余舱口一律封闭。

• 采用铜矿砂喷射作业,表面达到 GB8923 规定的 Sa2.5 级别,粗糙度在 40-75 μ m 范围内。

1.5 吸砂、吸尘

以吸砂、吸尘装置吸除舱内的废砂与尘埃,使作业面处于完全清洁状态。

1.6 舾装件预特涂及包扎遮蔽

a. 舱内的管道及管道附件、阀件及其他舾装件要预先做好特殊涂装 .

b.

完成特涂的管道、舾装件及不锈钢和有色金属制品(如加热盘管等),要用塑料布、套或薄橡皮等材料包扎好,防止喷砂作业时受到损伤和涂装时被涂料沾污。

-------------------------------------------------------------------------------------------------------------------------------------

(责任编辑:admin)----[注:本网站(中国环氧树脂应用网http://www.epoxy-c.com联系人:金先生13915284081)发布的有关产品价格行情信息,仅供参考。实时价格以现实流通中为准。受众若发现信息有误,可向本网建议及时修改或删除。受众在浏览本网站某些产品信息之后,使用该产品时请向专业人士及生产商和经销商咨询,本网站不对该产品的任何使用后果负责。本站所有文章、图片、说明均由网友提供或本站原创,部分转贴自互连网,转贴内容的版权属于原作者。如果本站中有内容侵犯了您的版权,请您通知我们的管理员,管理员及时取得您的授权或马上删除!]